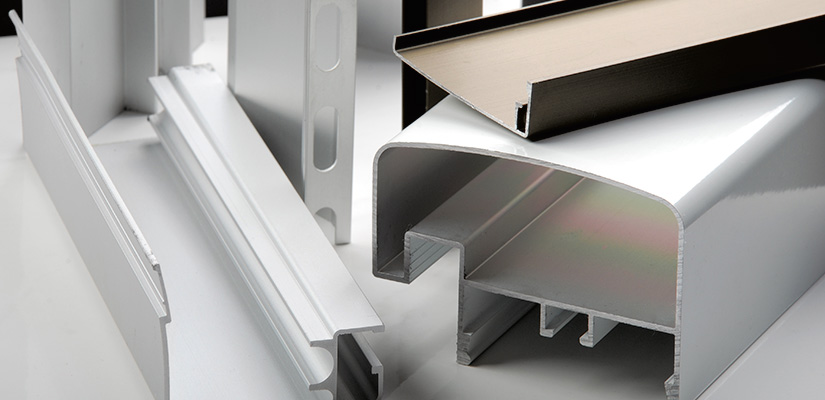

Veredelung mit Pulverbeschichtung

Um eine widerstandsfähige und porendichte Oberfläche zu erhalten, wird in einem elektrostatischen Prozess ein negativ geladenes Pulver auf die positiv geladene Aluminiumoberfläche aufgebracht und anschließend gebrannt. Durch das Erhitzen gehen Pulver und Oberfläche eine feste Verbindung ein, die äußerst robust und haltbar ist.

Die Pulverbeschichtung veredelt nicht nur auf umweltfreundlichster Basis die Metalle und Aluminium. Die Werkstücke werden durch die Pulverbeschichtung vor Korrosion und Umwelteinflüssen geschützt. Die Oberfläche der Materialien weist dabei eine hohe Abrieb- und Schlagfestigkeit auf, und weist in bestimmten Bereichen eine Chemikalienresistenz auf.

Die eingesetzten Pulver sind im Gegensatz zu Nasslackierung frei von umweltbelastenden Lösungsmitteln.

Veredelung mit Eloxal

Unbehandeltes Aluminium oxidiert mit Sauerstoff. Dieser oberflächlich ablaufende Prozess kann zum Korrosionsschutz künstlich hervorgerufen werden. Die entstandene eloxierte Oberfläche ist nach der abschließenden Ver-

dichtung korrosionsbeständig und unempfindlich gegen Verschleiß. Auch aufgetragene Farbe bleibt beständig.

Dieses Verfahren bietet verschiedene Lösungen an: von Technisch- über Dekor- bis hin zu Harteloxal. Unsere Möglichkeiten decken alle diese Bereiche ab. Die Erscheinung der Oberfläche im Endzustand ist vom Typ des Verfahrens nämlich von der chemischen und mechanischen Vorbehandlung abhängig. Die Schichtdicken liegen zwischen 8 – 20 µm und können eingefärbt werden.

Auch reine Passivierung kann auf Kundenwunsch, mitunter auch Kleinteile für Fahrzeugindustrie, angeboten werden.

Beizpassivierung

Die Beizpassivierung hat zum Ziel ungewollte Oxidschichten von der Werkstückoberfläche abzulösen, damit den Korrosionsschutz zu verbessern und einen Haftgrund für nachträgliche Beschichtungen oder Klebeverbindungen zu liefern.

Dabei werden die Werkstücke zunächst gereinigt, indem anhaftende Öle, Fette und andere Verschmutzungen entfernt werden. Im Anschluss erfolgt ein Beizangriff wonach eine Konversionsschicht aufgetragen wird – die Passivierung. Die Applikation der Konversionsschicht erfolgt dabei in einem nasschemischen Prozess, weshalb die Oberfläche auf Bleche und Profile aber auch auf fertige Bauteile aufgebracht werden kann.

Verzinkung

Beim Verzinken wird Stahl mit einer dünnen Schicht Zink versehen, um ihn vor Korrosion zu schützen. Die Zinkschicht bewirkt einen aktiven Korrosionsschutz der in den meisten Fällen durch ein Hitze- oder ein galvanisches Verfahren aufgetragen wird.

Beim Feuerverzinken wird der Stahl in eine Schmelze aus flüssigem Zink getaucht, deren Temperatur bei ca. 450 °C liegt. Die Zinkschichtdicke liegt je nach Technik zwischen 5 und 150 Mikrometer. Durch eine größere Zinkschichtdicke können stückverzinkte Bauteile eine Nutzungsdauer von mehr als 50 Jahren erreichen.

Bei der galvanischen Verzinkung werden die Werkstücke hingegen nicht in eine Zinkschmelze, sondern in einen Zinkelektrolyten eingetaucht. Dabei wird das zu verzinkende Werkstück als Kathode in die Lösung gehängt. Als Anode dient Elektrode aus reinem Zink. Durch die unterschiedlichen Schichtstärken ist bei diesem Verfahren der Korrosionsschutz meist weniger langlebig als bei der Feuerverzinkung. Wegen der gleichmäßigen und praktisch strukturfreien Oberflächen eignen sich aber galvanisch verzinkte Bleche gut für eine anschließende Pulverbeschichtung.